SQLITE NOT INSTALLED

Учёные из Объединённого технологического исследовательского центра и Университета Коннектикута применили технологию послойного синтеза для создания «умных» компонентов оборудования, которые предупреждают о своём повреждении или износе.

Также разновидность этой технологии была использована при создании скрепляемых полимером магнитов, которые имеют произвольную форму, что открывает новые возможности в дизайне и производстве.

При этом ключевое значение имеет усовершенствованный метод 3D печати, называемый «технология прямой записи». В отличие от обычного послойного синтеза, в котором используется лазер для спекания слоёв металлического порошка в цельный объект, в технологии прямой записи применяются полужидкие металлические «чернила», выдавливаемые из сопла.

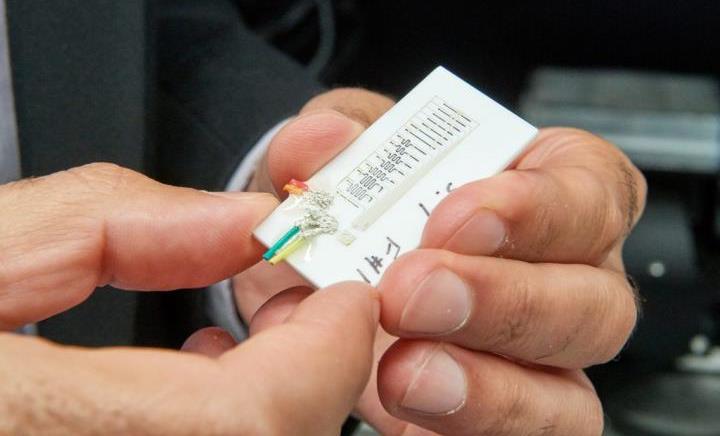

Подпись к изображению: Учёные из Объединённого технологического исследовательского центра и Университета Коннектикута использовали технологию прямой записи, усовершенствованную форму аддитивного производства, чтобы создать новый датчик, который можно встраивать в компоненты и детали машины во время их изготовления. Датчики могут сообщать пользователю машины об износе и повреждении детали

С помощью этого процесса учёные создали тонкие пучки проводящих волокон из серебра, которые можно встраивать в компоненты машин, получаемые посредством 3D печати, во время их изготовления. Эти проводники служат датчиками износа, распознающими повреждение детали.

Вот как это работает: параллельные пучки серебряных волокон, каждый из которых объединён с крошечным резистором, встраиваются в деталь. Взаимосвязанные проводники образуют электрическую цепь. По мере того, как проводники оказываются всё дальше от поверхности детали, на проводник и связанный с ним резистор подается всё большее напряжение. Любое повреждение детали разрушает эти волокна, разрывая цепь. Отслеживание напряжения в реальном времени позволяет оценить степень повреждения компонента, не прибегая к разборке всего агрегата.

Чтобы лучше понять значение этих микросенсоров, представим их встроенными в керамическое покрытие лопаток турбины реактивного двигателя. Эти лопатки подвергаются огромным нагрузкам, и даже невидимая микротрещина может привести к катастрофе. Сенсоры же немедленно предупредят о таком повреждении.

Такие датчики заметят любой износ, включая коррозию, и сообщат о нём пользователям. Это поможет улучшить производительность, избежать поломок и снизить затраты.

Учёные сумели создать пучки сенсоров шириной всего 15 микрон, при этом расстояние между ними составило 50 микрон. Это намного меньше толщины человеческого волоса, равной примерно 100 микрон, и позволяет обнаружить очень мелкие повреждения.

Также учёные использовали технологию прямой записи для создания нового вида компонентов, имеющих магнитное покрытие, или встроенный внутри себя магнитный материал. Такие связанные полимером магниты могут принять любую форму, и устраняют необходимость в специальном корпусе в машинах, использующих магнитные части.

Предложенный способ производства магнитов даёт значительные улучшения и в других аспектах. Существующие методы создания магнитов специфичной формы с помощью 3D-печати требуют запекания под воздействием высокой температуры, а это снижает магнитные свойства. Учёные сумели обойти это препятствие, применив обработку магнитов ультрафиолетом — как это происходит в случае светоотверждаемых зубных пломб. Получаемые таким образом магниты имеют лучшие характеристики по сравнению с произведёнными другими способами послойного синтеза.