SQLITE NOT INSTALLED

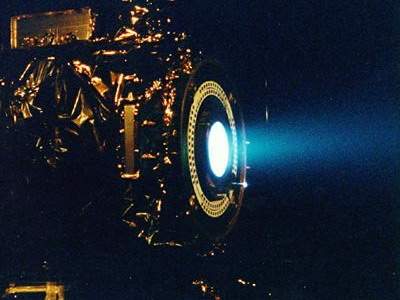

Словно из романа Роберта Хайнлайна, студентами Калифорнийского университета Сан-Диего (UCSD) создан металлический ракетный двигатель методом 3D-печати, ранее применяемым только в НАСА. В начале месяца на стартовой площадке для любительской ракетной техники в пустыне Мохаве (Калифорния), студенты из группы по исследованию и освоению космоса (SEDS) провели огневые испытания металлического ракетного двигателя на жидком топливе. Это первое в мире испытание ракетного двигателя, созданного силами университета, и первое для устройства, разработанного и распечатанного не в НАСА.

Ракетный двигатель, названный Tri-D, был разработан и создан в сотрудничестве с Центром космических полётов имени Маршалла НАСА как часть исследований по использованию печатных компонентов ракеты. Целью разработки было создание третьей ступени ракеты для запуска спутников типа Nanosat, весящих менее 1,33 кг.

Tri-D имеет почти 18 см в высоту и весит около 4,5 кг. Выполнен из сплава кобальт-хром, работает на керосине и жидком кислороде, с тягой около 91 кг. Основным вкладом студентов была разработка пластины инжектора, которая является ключевым компонентом, используемым для подачи топлива и окислителя в камеру сгорания. Для этого инжектор имеет два внешних отверстия подачи топлива, сопряжённых с двумя внутренними отверстиями для подачи окислителя.

Tri-D обошёлся всего в 6.800 US$, учитывая 5.000 US$, выделенных НАСА, а остальные недостающие средства студенты собрали на благотворительных вечерах с барбекю…

Двигатель был напечатан фирмой GPI Prototype and Manufacturing Services, используя метод прямого лазерного спекания металлов (DMLS). В этом 3D процессе печати порошок сплава кобальт-хром подается тонким слоем в машину печати. Затем управляемый компьютером лазер плавит порошок в поперечном сечении компонента двигателя. Потом подаётся второй слой порошка и процесс повторяется до тех пор, пока создание компонента не завершится. Затем избыточный порошок удаляется вместе с временными перемычками, создаваемыми для закрепления и удержания компонента во время печати, в конечном итоге, всё полируется и подаётся на сборку.

Преимущества 3D лазерной печати состоят в том, что это намного дешевле и быстрее — задания, обычно занимающие недели, выполняются в считанные часы. Кроме того, печать допускает более сложные конфигурации отдельных частей и, поэтому, требуется меньше частей для готового изделия. Кроме того, у распечатанных сплавов есть большая прочность на растяжение по сравнению с обычными методами производства компонентов.

Согласно сообщению Калифорнийского университета, тесты в Мохаве прошли без сучка и задоринки, и двигатель достиг сверхзвуковых скоростей. «Это был оглушительный успех и он может стать следующим шагом в разработке более дешёвых двигательных установок и коммерциализации освоения космоса» — говорит президент SEDS Дипэк Атьям.

В дополнение к успешному тесту проект Tri-D получил приз на соревнованиях DIYRockets, проводимыми DIYRockets Inc, за лучшую студенческую разработку.

Это большой прорыв: 3D‑печать снижает стоимость и время производства, значит технологии станут доступнее и запусков станет больше. Нужно поддерживать такие разработки и вкладывать в образование специалистов — у нас так появится больше возможностей. — Елизавета