SQLITE NOT INSTALLED

Хотя прикладные исследования не всегда выполняются промышленными компаниями, но иногда результаты могут быть быстро внедрены в производство. Отличный пример этого показала швейцарская Федеральная лаборатория материаловедения и технологий «Empa», продемонстрировав в Лаборатории сопротивления материалов и наноструктур демонстрируются крошечные часовые пружины демонстрируются Эти пружины — сердце любых механических часов — не совсем обычные детали. Они сделаны не из обычного сплава «Ниварокс», а получены за счет осаждения посредством электрохимического процесса из холодного солевого раствора.

Сегодня продукция лаборатории «Empa» уже вышла за рамки пилотного проекта. Полученные с помощью гальванопластики пружины регулярно поступают в научно-исследовательский отдел ведущего швейцарского производителя часов, где их монтируют в тестовые часовые механизмы.

Подпись к изображению: Маятник — это сердце любых механических часов. Эти хрупкие пружинки обычно сделаны из сплава Ниварокс. В лаборатории «Empa», Швейцария, новое поколение балансирных пружин производится посредством гальванопластики

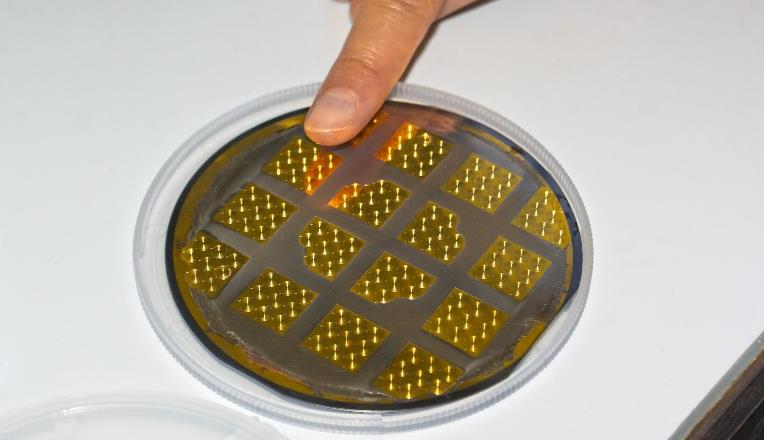

Всего несколько лет назад «Empa» в некоторых технологических этапах должна была полагаться на партнёров. Между тем, ноу-хау полного производственного процесса сосредоточено в лаборатории Michler’s lab. Летиция Филиппе, контролёр производства пружин, рассказала об этапах производства. Базовым материалом является кремниевая пластина, похожая на используемые для производства микросхем и солнечных батарей. Эту пластину сначала покрывают электропроводящим слоем золота, затем — тонким слоем светочувствительной краски. После этого на светочувствительное покрытие проецируется изображение пружины, и засвеченные области удаляются. Затем на проводящую золотую основу можно гальванически нанести требуемый металлический сплав.

Этот критический этап весьма коварен. «В гальванической ванне необходим правильный поток, подходящая температура, некоторые органические добавки и электрический ток точной величины, и — если это переменный ток — конкретной формы». На последнем этапе пружины отделяют от гальванической матрицы. Сначала при помощи обычного микроскопа проверяют, корректно ли матрица заполнена металлом. Затем верх матрицы шлифуется, чтобы обеспечить требуемую толщину у всех пружин; результат проверяется методом рентгенофлуоресценции. И наконец, краску удаляют кислородной плазмой, а кремниевая пластина протравливается концентрированным щелочным раствором, при этом золотое покрытие растворяется. Оставшиеся после этого пружины затем поступают на некоторое время в особую моечную машину, где с них удаляются заусенцы. И вот бездефектные пружины отправляются к часовщикам для установки в тестовые часовые механизмы.

Побочный результат исследований

Однако для лаборатории «Empa» это производство является только одним из направлений научной работы. «Наша цель вовсе не в том, чтобы конкурировать с поставщиками в индустрии наручных часов, — говорит Михлер, руководитель Michler’s lab. — Мы интересуемся миниатюризацией как таковой». Группа Михлера изучает механические свойства крошечных деталей. Дело в том, что свойства материалов изменяются для микроскопических предметов: пластичный металл становится твёрже, а хрупкая керамика становится пластичной.

«Основное требование — способность производить требуемые объекты в соответствии с определёнными критериями». Таким образом, группа Михлера не только с одним из этапов процесса, но и держит под контролем качество всех звеньев цепочки. «Некоторые этапы сильно взаимосвязаны. Если мы изменим один параметр, например, форму гальванопластических матриц, или состав сплава, нам придётся внести изменения и в предшествующие, и в последующие этапы. Мы стремимся понять эти взаимосвязи, как и все аспекты миниатюризации».

Послойное производство в 3D

Кроме двумерных структур, исследователи также достигли прогресса в производстве 3D структур — также посредством гальванопластики. Матрицы получат вовсе не путём освещения светочувствительного слоя на кремниевых пластинах, но способом так называемой двуфотонной полимеризации — при этом луч лазера пропускается через контейнер, заполненном особой жидкой пластмассой. В точке фокусировки луча жидкость полимеризуется и отвердевает. Группа «Empa» достигла успеха в создании тонких структур и их гальванизации боридом никеля. В испытаниях на прочность эти металлизированные структуры показали существенно большую устойчивость, чем простая полимерпная структура. Кроме того, исследователи также сумели создать «мостики» и «колонны» из никеля размерами в несколько микрометров. Испытания на прочность показывают, как никелевые сплавы ведут себя на этих масштабах. «Мы уже умеем создавать такие структуры, регулярно и повторяемо, — говорит Летиция Филиппе. — Мы сделали важный шаг на пути к микромеханике, основанной на гальванопластике».