Выбор технологии литья пластмасс зависит от ее рентабельности в каждом конкретном случае, то есть от конечной стоимости одного готового изделия. Предпочтение тому или иному способу производства отдается, после рассмотрение таких критериев:

- объемы тиража продукции, так на крупносерийное производство быстрее окупаются затраты на производство дорогостоящей пресс-формы;

- сырье, используемое для производства изделий из пластмасс, в каждом конкретном случае подбирается смолы с оптимальными технологическими параметрами и стоимостью;

- размеры пластмассовых изделий влияют на расход сырья и цену подготовительных мероприятий;

- конфигурация пластиковых изделий обуславливает конечную цену, чем она сложнее, тем дороже.

Способы литья

В зависимости от тиража изделий выбирается один из трех способов литья:

- единичные изделия производятся методом 3D-печати;

- мелкосерийное производство до 500 штук выполнятся в силиконовых формах в вакууме, что разрешает выпускать максимально точные копии;

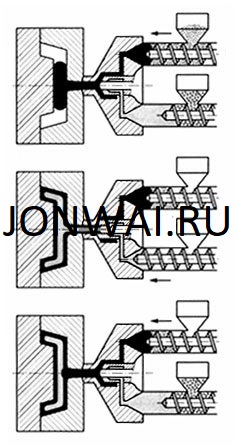

- более полусотни продуктов изготавливаются литьем пластмасс под давлением, которое выполняется впрыском в металлическую пресс-форму жидкого пластика и последующего его застывания.

3D-печать – одна из самых востребованных технологий литья пластмасс, ее чаще всего используют для работы с полимерными материалами. Изделие моделируется послойным наплавлением термопластиков. Преимущественно используется для создания прототипов и небольших партий. Такая технология классифицируется по качеству полимеров, например, высоко востребованы такие методики:

- стереолитография применяется при необходимости использования фотополимерных смол в жидком состоянии;

- лазерное спекание предназначено для работы с порошковым материалом.

Этапы процесса литья

Вне зависимости от использования конкретной методики литья и тиража процедура выполняется в следующем порядке:

- 3Д-моделирование в CAD-программах на основании технического задания, представленного заказчиком;

- изготовление образца на 3Д-принере для определения его функциональности;

- если клиента удовлетворяет результат, то проект отправляется в производство;

- для небольших партий изготавливается силиконовая форма, затем осуществляется производство партии, для большого тиража выпускается пресс-форма и выполняется литье пластика под давлением.

Изготовление силиконовой формы

Прообраз для мелких серий покрывают лаком и ошкуривают. Затем эталон погружают в глиняную массу и заливают составом из силикона и добавки-отвердителя. В течение суток форму выдерживают в камере, с тем, чтобы она избавилась от газов и затвердела. Так получается половина матрицы. Аналогично формируется вторая часть. Половинки соединяются каркасом и заливаются жидким сырьем. Изделие готово по истечении от 4 часов до 1 суток, в зависимости от вида пластика.

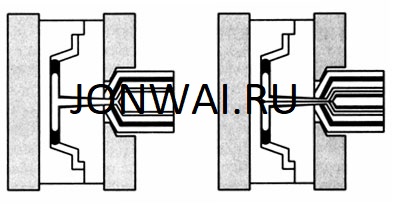

Производство пресс-формы

Для литья пластмасс под высоким давлением необходимы пресс-формы из металла. Они разрешают выпускать детали с максимальной детализацией. Изготовление таких форм требует более больших временных затрат, но их срок службы – дольше. После затвердения термопластика деталь подлежит обработке: срез литника, фрезерные работы и нанесение покрытия. Ознакомиться с процессом более подробно или сделать заказ на производство изделий из пластика можно здесь.